Summary

In the paper made analysis on the problems wich arise by definition on a technical condition on the mining host arrangements. The requirements are systematized towards these facility according different normative documents. For basically elements of host arrangements are displayed with nothing ungrounded requirements on the separative articulate of the rules over safety on labour. Made are conclusions wich relate changes in the approach at defining on technical status the service and diagnosis on elements on mining host arrangements.

Актуалност на проблема

Известно е, че вертикалният транспорт на полезно изкопаемо, вместващи скални късове, материали и хора при подземния добив се извършва най-вече с руднични подемни уредби (РПУ). За да се гарантира безопасността на труда на работниците от минната промишленост, са разработени и действат специални правилници, [1] [2], които засягат и подемните уредби. Досега все още няма единна международна система от изисквания по безопасността на труда при експлоатация на тези съоръжения.

Техническото състояние на РПУ непрекъснато се контролира. Това става чрез регламентирани прегледи предписани в правилниците по безопасност на труда при разработване на полезни изкопаеми по подземен начин. Освен това заводите производители на подемни машини също така предписват в техническата документация определени дейности свързани с надеждността и безопасността на тези машини.

Необходимо е специално да се подчертае, че нормативната база за оценка на техническото състояние на подемните уредби, съгласно действащите у нас правилници за разработване на полезни изкопаеми по подземен начин е твърде консервативна и не отговаря на съвременните икономически интереси на минното предприятие. Някои дейности като оценка на техническото състояние на въжетата, водачите, носачите и др. са неадекватни и излишни, а трети трябва да се прецизират. Оценката на годността на елементите на подемната уредба би могла да се извършва съгласно осъвременена нормативна база при определен допустим разумен риск.

Техническото състояние на РПУ се формира на база на качеството на елементите и машинните детайли, които ги изграждат. Техническото състояние на частите и машините е възприето да се представя чрез следните състояния: нормално, допустимо и гранично. Гранично е това техническо състояние, при което поради различни изисквания не е допустимо частта да работи повече. Граничното техническо състояние се определя по технически и икономически критерии, и критерии свързани с условията за безопасност на труда. За рудничните подемни уредби определящ характер има последният критерий.

За да се осигури необходимото равнище на безопасност и сигурност, в съответните правилници са залегнали категорични изисквания относно замяната на елементи с определена степен на износване или изтекъл срок на работа.

Тези изисквания и нормативи, които определят кога е допустимо един детайл да работи повече, са критериите за замяна на детайлите според изискванията за безопасност на труда при разработване на полезни изкопаеми. Те са количествени и качествени.

Количествените критерии са точни количествени оценки за състоянието на детайлите, представляващи различни мерки, коефициенти и други количествени условия.

Износването на работните повърхнини е основен количествен критерий за определяне на граничното техническо състояние на елементите. Това е определящ параметър с възможно най-голяма информация за динамиката на процеса износване. Освен това този параметър лесно се контролира, което може да става практически по всяко време и е най-евтиния метод.

Чрез параметърът износване според правилниците по безопасност на труда при подземен добив, [1] [2], са регламентирани достатъчно пълно условията обхващащи почти всички възможни случаи за оценка на годността на въжетата (главни и уравновесяващи) от рудничните подемни уредби, както и въжетата за проходческите съоръжения за вертикален транспорт.

Коефициентът на сигурност е вторият по значение количествен критерий за оценка на граничното състояние на частите и елементите от РПУ. Прилага се при изпитването им за якост на разкъсване, огъване или друго състояние. Така например всички въжета от рудничните подемни уредби се считат за негодни, ако при изпитванията им за якост на разкъсване покажат за различните случаи стойности по-малки от регламентираните според правилниците.

Срокът на работа също е количествен критерий за определяне на граничното състояние на елементите от РПУ.

Според този критерий, елементът се заменя независимо от техническото му състояние. Така например, при липса на възможност за извършване на дефектоскопия, се подменят главните въжета на подемните уредби с триещи се шайби след изтичане на определен срок на работа. Трябва да бъде отбелязано, че до 1994 г. изобщо липсваше възможността за извършване на дефектоскопия и главните въжета се подменяха на две години независимо от техническото им състояние.

Качествени критерии са условия, за които е трудно или невъзможно да се даде точно количествена оценка, характеризираща годността на дадения елемент. Качествените условия за някои елементи от РПУ са дадени в съответните правилници и представляват критерии за замяната им.

Качествените критерии се използват например за въжетата на подемните уредби и въжения извоз при дефекти като сплесквания, нараняване или пренапрежение, дължащи се на екстремни натоварвания като механични удари по тях, заклинвания на клетката във водачите, рязко спиране и др. В тези случаи е трудно да се определи точен количествен критерий за замяна на въжетата и определяща е субективната и интуитивната оценка, направени от компетентно лице (механик). Трябва да се отбележи, че субективната оценка се използва само ако дефектите не могат да бъдат определени чрез количествени критерии за замяна на въжето.

Качествените критерии се използват основно за елементите, които трябва да отговарят на условията за взривобезопасност.

Необходимо е специално да се подчертае, че критериите по безопасност на труда, които са регламентирани в правилниците при разработване на полезни изкопаеми имат изключително важно значение за минната практика, защото са свързани с опазване на здравето и живота на промишления персонал. По тази причина тези критерии са първостепенни и особено важни за инженерно-техническия персонал при оценка на техническото състояние на РПУ. По - конкретно особеностите на тези критерии се изразяват в следното:

-

докато според техническия и икономическия критерий при достигане на гранично състояние на даден елемент е допустимо да продължи да работи, то според критерия за безопасност на труда това може да се окаже абсолютно недопустимо;

-

за да не се допусне елементът да работи, когато нормативът е надвишен, в правилниците

са регламентирани стриктни срокове за преглед и контрол на

техническото състояние на елемента от РПУ;

-

неспазването на критериите води до съдебна отговорност, ако се стигне до тежка авария на елементите от РПУ поради нарушаване на сроковете за преглед и контрол или ненавременна замяна на детайли, намиращи се в гранично състояние.

От една страна, съвременните изисквания за максимална икономическа ефективност на минното производство в условията на пазарно стопанство, налагат по-прецизно и по-рационално оценяване на граничното техническо състояние на частите и елементите от РПУ. Стратегията при оценяването на граничното техническо състояние на скъпоструващите елементи от РПУ, трябва да се основава на максималното използване на техническия им ресурс при гарантиране на необходимата степен на безопасност на труда. Очевидно е, че като се имат предвид строгите и нелогични изисквания на действуващите у нас правилници по безопасност на труда има съществени възможности за реализиране на максималния технически ресурс на елементите, без да се нарушава степента на техническата безопасност.

От друга страна правилниците предписват множество дейности, които експлоатационния персонал е длъжен да изпълнява през определен срок от време. Обемът на тези дейности е толкова голям, че изпълнението им на практика става невъзможно. Така например, съгласно чл. 437, чл. 438, чл. 452 и чл. 453 от [1] механикът на подема или лице, назначено за изпълнение на тези задачи, трябва задължително всяко денонощие да извършва визуална проверка на използуваните подемни съдове , закачващи устройства, парашути, направляващи обувки, водачи, стопори, юмруци, люлеещи се площадки, товарни и разтоварни устройства, шайби на кулата, тяхната облицовка и лагери, подемни и долни уравновесяващи въжета и всички елементи на подемната машина / барабан, спирачни устройства, предпазна и регулираща апаратура, задвижване и други / .

Фактически, за едно денонощие се проверяват, ревизират, възстановяват или заменят само тези елементи, които са станали причина за отказ или са в аварийно състояние.

Изискванията на тези членове на ПБТ нямат нито техническа, нито икономическа или научна обоснованост.

Периодични дейности при поддържането и техническото обслужване на рудничните подемни уредби

Уместно е тези дейности да се разделят условно на две групи – такива, които са предписани от правилниците по безопасност на труда [1] и [2] и дейности извършването, на които е необходимо съгласно техническата документация на подемната уредба. В практиката тези видове работи не се разделят, а се извършват съгласно тяхната повтаряемост във времето.

Дейности предписани в правилниците по техническа безопасност

В табл. 1 са систематизирани основните дейности по техническото обслужване на рудничните

подемни уредби, които е необходимо да се извършат според изискванията на правилника по техническа безопасност [1] .

Таблица 1.

|

№ |

Елемент от ПУ |

Вид дейност |

Периодичност

|

|

1 |

Подемни съдове |

Проверка от механика на подема |

Ежедневно |

|

2 |

Закачващи устройства |

Проверка от механика на подема |

Ежедневно |

|

3 |

Парашутни устройства |

Проверка от механика на подема |

Ежедневно |

|

4 |

Направляващи обувки |

Проверка от механика на подема |

Ежедневно |

|

5 |

Водачи |

Проверка от механика на подема |

Ежедневно |

|

6 |

Стопори /застопоряващи устройства/ |

Проверка от механика на подема |

Ежедневно |

|

7 |

Шахтови юмруци и люлеещи площадки |

Проверка от механика на подема |

Ежедневно |

|

8 |

Натоварващи и разтоварващи устройства |

Проверка от механика на подема |

Ежедневно |

|

9 |

Направляващи шайби, тяхната облицовка и лагери |

Проверка от механика на подема |

Ежедневно |

|

10 |

Подемни въжета за едновъжени и многовъжени ПУ |

Визуален преглед от механика на подема при скорост 0,3m/s с цел определяне на общия брой скъсани жички за въжето |

Ежедневно |

|

Допълнителен преглед, при който се определя броя скъсани жички на една стъпка на навиване |

Ежеседмично |

||

|

Подробен преглед като на най-износените участъци прегледът се извършва при покой |

Ежемесечно |

||

|

11 |

Всички елементи на подемната машина /барабан/ |

Проверка от механика на подема |

Ежедневно |

|

12 |

Задвижване на спирачката |

Проверка от механика на подема |

Ежедневно |

|

13 |

Изпълнителен орган на спирачката |

Проверка от механика на подема |

Ежедневно |

|

14 |

Предпазна и регулираща апаратура |

Проверка от механика на подема |

Ежедневно |

|

15 |

Задвижване |

Проверка от механика на подема |

Ежедневно |

|

16 |

Точки 1-15 |

Проверка от механика на рудника |

Ежемесечно |

|

17 |

Метални и стоманобетонни надшахтови кули |

Детайлен преглед от назначена за целта комисия |

Ежегодно |

|

18 |

Дървени надшахтови кули |

Детайлен преглед от назначена за целта комисия |

Веднъж на шест месеца |

|

19 |

Парашутни устройства |

Изпитване от назначена за целта комисия съласно методика по прил. 12 [1] |

Веднъж на шест месеца |

|

20 |

Подемни въжета за едновъжените ПУ |

Изпитване от лицензирана въжеизпитателна лаборатория |

Веднъж на шест месеца |

|

21 |

Подемни въжета за многовъжените ПУ |

Изпитване от лицензирана въжеизпитателна лаборатория |

Еднократно преди монтаж |

|

Подмяна след срок на експлоатация 2год. освен в случай на удължаване на срока чрез дефектоскопия |

Две год. или срок според дефектоско-пията |

||

|

22 |

Долни уравновесяващи въжета |

Подмяна след срок на експлоатация 4год. освен в случай на удължаване на срока чрез дефектоскопия |

Четири год. или срок според дефектоско-пията |

|

Всички прегледи по точка 10 |

Съответните срокове по точка10 |

||

|

23 |

Въжета за висящи платформи |

Изпитване от лицензирана въжеизпитателна лаборатория |

Ежегодно |

|

24 |

Всички основни елементи на машината, предпазващи я от аварии се проверяват от гл. механик на рудоуправлението / фирмата / |

Щателно се изпробват предпазната спи- рачка, крайните изключватели в шахтата, ограничителя на скорост, защитата от износване на спирачните челюсти и системата за аварийно изключване на електрическата част на машината |

Веднъж на шест месеца |

|

25 |

Направляващи шайби |

Проверяват се от маркшайдера на рудника положението на направляващите шайби, вертикалността на плоскостите на жлебовете и хоризонталността на осите |

Ежегодно |

|

26 |

Всички елементи на подемната уредба |

От комисия съставена от гл. механик и гл. енергетик на рудоуправлението и механика и енергетика на рудника се извършва пълна проверка и ревизия |

Веднъж на две години |

|

27 |

Окачващи устройства на подемните съдове |

Подмяна с нови за окачване на кофи за прокарване на шахти |

Веднъж на две години |

|

Подмяна с нови за окачване на подемни съдове |

Веднъж на пет години |

||

|

28 |

Предпазна спирачка и всички изключватели срещу преподем |

Извършава се от механика на рудника чрез изкуствен преподем при намалена скорост |

Веднъж на петнадесет дни |

Дейности предписани в техническата документация

Освен описаните според правилниците по техническа безопасност дейности необходими за обслужване на подемните уредби, съществуват и такива, които се извършват съгласно техническата документация на отделните елементи /чертежи, инструкции за експлоатация и техническо обслужване, фирмени графици и др./ Тези дейности са систематизирани в табл. 2 .

Таблица 2.

|

№ |

Елемент от ПУ |

Вид дейност |

Периодич-ност

|

|

1 |

Централна смазочна система |

Проверка на нивото на маслото в резервоара и налягането му в системата /обикновено да не е по-ниско от 0,4 мРа /от механика на подема |

Ежедневно |

|

Проверка за наличие на течове на масло от маслопроводите, резервоара, маслените помпи, вентилите и др. |

Ежедневно |

||

|

2 |

Свободен барабан при двубарабанните подемни машини |

Нагнетяване на консистентна смазка към лагерите |

Ежедневно |

|

3 |

Предпазна спирачка |

Проверка на чистотата на кладенците под спирачните тежести |

Ежедневно |

|

Проверка на затягането на гайките придържащи спирачните тежести |

Ежедневно |

||

|

4 |

Орган за навиване / барабан / |

Проверка на закрепването на подемните въжета към барабана |

Ежедневно |

|

5 |

Пневматична система |

Изпускане на кондеза от въздухосборника |

Ежедневно |

|

6 |

Спирачна система |

Оглед на лостовата система на изпълнителния орган на спирачката |

Ежемесечно |

|

7 |

Механизъм за разцепване на барабана при двубарабанните и машините с „разрязан” барабан |

Смазване на зъбите с консистентна смазка |

Ежемесечно |

|

8 |

Подемните въжета |

Смазване на въжетата с въжена смазка , а за триещите шайби – с фрикционна такава гарантираща коефициент на триене 0.3 |

Ежемесечно |

|

9 |

Орган за навиване / барабан / |

Затягане на болтовете закрепващи подемните въжета към барабана |

Ежемесечно |

|

Проверка на затягането на шпонките към вала на барабана |

Ежемесечно |

||

|

10 |

Подемни съдове |

Смазване на лагерите на ролките на коша на клетката и скипа, както и направляващите ролки с водонеразтворима /на литиева основа / консистентна смазка |

Ежемесечно |

|

Затягане на болтовите съединения и оглед на заваръчните шевове |

Ежемесечно |

||

|

11 |

Съединители на подемната машина |

Оглед и добавяне на консистентна смазка |

Ежемесечно |

|

12 |

Изпълнителен орган на спирачката |

Притягане на болтовите съединения на спирачните накладки |

Ежемесечно |

|

13 |

Направляващи шайби |

Притягане на гайките закрепващи елементите на конструкцията, проверка на лагеруването |

Ежемесечно |

|

14 |

Панел за управление на спирачката |

Промиване на регулатора на налягане и електропневматичните клапани с разтворител / коресилин , АМВ и др./ |

Ежемесечно |

|

15 |

Окачващи устройства на подемните съдове |

Пълно разглобяване и дефектиране на елементите съпроводено с презакрепване /препанцировка/ на въжетата |

Веднъж на шест месеца |

|

15 |

Спирачна система |

Пълна ревизия и настройка |

Ежегодно |

|

16 |

Лагери на органа за навиване и редуктора |

Пълна проверка |

Ежегодно |

|

17 |

Лагеруване на свободния барабан |

Промивка и проверка на ролките |

Ежегодно |

|

18 |

Пневматична система |

Преглед и ревизия на компресора и въздухосборника |

Ежегодно |

|

19 |

Ограничител на скорост и механичен указател на дълбочина |

Ревизия и смазване |

Ежегодно |

|

20 |

Централна смазочна система |

Подмяна на маслото |

Ежегодно |

|

21 |

Селсин - указател на дълбочина |

Смазване на зъбните двойки |

Ежегодно |

След извършване на анализ на необходимите дейности съгласно табл. 1 и табл. 2 се налага категоричния извод, че няма физическа възможност за тяхното стриктно изпълнение. Освен това, ако действително те бъдат извършени, подемната уредба ще трябва да е в престой през цялото денонощие. Поради тези причини функциите за определяне на техническото състояние и извършване на техническо обслужване на практика не се извършват.

На практика обслужващия персонал е поставен в една абсурдна ситуация, в която е физически невъзможно да се изпълняват предписанията на правилниците по безопасността на труда и в същото време се носи отговорност за цялостното състояние на подемната уредба.

Критичен анализ към изискванията на правилниците по безопасност на труда към определянето на техническото състояние на някои основни елементи от РПУ

Подемни въжета

Тези елементи от подемната уредба са от особена важност за безопасността на труда, както и за изпълнението на производствените задачи.

Според чл. 445 от [1] и чл. 358 от [2] на всеки шест месеца за изпитание се отрязва парче от въжето с дължина съответно 1.5m и 1m. Според [1] парчето се отрязва над последната скоба над окачването на подемния съд, а според [2] – от края на работния участък. Очевидно, този участък не може даде представа за цялото въже. Освен това този участък далеч не е най-натоварен, защото не е подложен на действието на силата на тежестта на самото подемно въже.

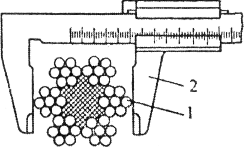

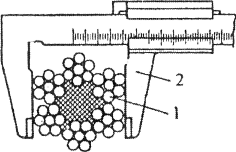

И в двата правилника е указано, че износването на въжетата за рудничен подем до 10 % от техния диаметър е граничната мярка за тяхната годност. В случая обаче не е конкретизирано как се измерва диаметъра на въжето, тъй като това е възможно по два начина за въжетата с четен брой на външните снопове (дилки): диаметърът измерван между върховете на описания по сечението на въжето многоъгълник, или този между стените на многоъгълника (фиг. 1.).

Според правилниците за безопасност на труда [1] и [2], въжетата следва да се бракуват при износване на техния диаметър с 10%. Този критерий определящ гранично състояние на въжето от подемни уредби не е реалистичен и на практика рядко може да се приложи. Това се дължи на обстоятелството, че за въжета с диаметър от 25 до 35mm, 10 % износване означава, че външните телчета от сноповете ще бъдат почти напълно износени, респективно скъсани и въжето е трябвало да се оцени преди това по критерия за 5 % скъсани жички от общия им брой, което е по-вероятния случай.

Фиг.1

Трябва да бъде отбелязано, че след извършената промяна на [1] през 1994 г. стана възможно да се увеличава крайния двегодишен срок на работа на главните въжета на многовъжените подемни уредби при прилагане на безразрушителен метод за контрол – дефектоскопия. С новата редакция на [2] от 1992 г. това е позволено и във въглищните мини. Натрупания опит при експлоатация на този тип подемни уредби до днес показва, че в някои случаи срокът на експлоатация на главните въжета се увеличава до пет пъти.

Налага се изводът, че е необходимо чрез промяна на [1] и [2] въвеждането на безразрушителен контрол и за едновъжените подемни уредби с оглед на получаване на достоверна и пълна информация за цялата дължина на подемното въже. По този начин ще отпадне необходимостта от вземане на отрязъци за изпитания през шест месеца.

Водачи и носачи

Според чл. 358 от [1] стоманените водачи трябва да се подменят при износване на страна над 8mm и при достигане на износване на шийката съединяваща главата на водача с основата му до 25% от номиналната й дебелина. Тези стойности не са обвързани с якостно – съпротивителните характеристики на водачите. Освен това при съчетаване на износването на двете странични и челната повърхнина за най- масово използваните релсови водачи Р 24 и Р 38 остава минимална площ от напречното сечение. Съществува реална опасност от счупване на водачите и възникване на тежка аварийна ситуация. В [2] изискванията за максимално износване на стоманените водачи e конкретизирано в зависимост от типа на водача – 8mm на страна за водачи с линейна маса до 45 kg/m и 12 mm за водачи с линейна маса над 45 kg/m

Така също в [1] и [2] липсват изисквания за износване на носачите. Известно е, че скоростта на корозионно износване е в границите 0.1-0.3m/год [3]. Така може да възникне ситуация, при която напълно годни водачи да са закрепени към корозионно износени носачи с всички вредни последствия и реални опасности от този факт.

Шахтови парашути

Съгласно чл. 442 от [1] и приложение 12 към него на всеки шест месеца се извършват изпитания на парашутите на клетките. Методиката за извършване на изпитанията е твърде сложна и на практика неприложима. Говори се за предварително, междинно и окончателно изпитване. За извършване на междинното изпитване, методиката предписва при движение на клетката надолу със скорост приблизително равна на тази при извоз на хора да се задейства откачващо устройство с помощта на задействащо приспособление. Откачващото устройство предварително е монтирано под точката на окачване на въжето.

Конструкцията на откачващото устройство и задействащото приспособление не са изяснени по никакъв начин. Този факт задължава експлоатационния персонал да изобретява тези конструкции – дейност, която изобщо не влиза в задълженията му.

Освен това за всеки специалист работил в областта на рудничния подем е ясно, че описаната манипулация свързана с междинното изпитания на парашутното устройство е твърде опасна както за работниците участващи в тази дейност, така и за самите съоръжения.

Поради изложените причини на практика се извършват само окончателните изпитания, което е изпълнимо в промишлени условия. По този начин се стига до неизпълнение на изискванията на [1], поради това, че липсва практическа възможност същите да бъдат изпълнени.

Необходимо е методиката описваща изпитанията на парашутните устройства, да са осъвремени, конкретизира в детайли като по този начин стане реално изпълнима и гарантираща определянето на действителното техническо състояние и функционалност на този особено важен елемент от подемния съд.

Окачващи устройства

Съгласно [1] и [2] крайният срок на работа на окачващите устройства за окачване на подемни съдове е пет години. Трябва да бъде казано, че тези елементи са скъпи и отговорни особено при многовъжените подемни уредби, където трябва да отговарят на много изисквания. Същите се изработват от висококачествени и високоякостни материали. Опитът натрупан при експлоатация на РПУ показва, че след петгодишна работа елементите от окачващите устройства не претърпяват съществено износване дори при интензивно натоварване на подема. Незначително износване претърпяват отделни елементи – палци, шарнири, фиксатори и др.. Следователно икономически оправдано е да бъдат заменяни само износените над определено ниво части, а на всички останали е добре да се извърши обстоен визуален и инструментален контрол.

В този критичен дух може да бъдат изброени много примери, които илюстрират нелогични и с нищо неоправдани изисквания на правилниците по безопасност на труда при добив на полезни изкопаеми. Наличието на неизпълними техни изисквания не подобряват безопасността при експлоатация на РПУ. Поради невъзможността да бъдат извършени всички мероприятия свързани с определяне на техническото състояние на РПУ, експлоатационния персонал извършва само част от тях по свое осмотрение.

Изводи

Регламентираните в [1] и [2] както и в заводската документация задачи за ежедневна проверка техническото състояние на елементите на РПУ не са осигурени по време. На практика за едно денонощие се проверяват и обслужват само онези елементи, които са станали причина за отказ на подема.

Препоръчително е чрез промяна на правилниците по безопасност на труда [1] и [2] да се регламентира изпълнението на голяма част от задачите за определяне на техническото състояние и техническото обслужване на елементите на РПУ само през почивни дни, за да се гарантира качество и изпълнението им в пълен обем.

В условията на пазарно стопанство, е необходимо да се премахнат твърде консервативните и необосновани научно и икономически изисквания на [1] и [2]. Тяхното наличие е в разрез с икономическите интереси на предприятията за подземен добив на полезни изкопаеми и не допринася за повишаване на безопасността на труда.

Трябва да се въведат изисквания за внедряването на съвременни технически средства за контрол и диагностика на основни елементи от РПУ, за които е необходим най-голям обем работа и време, а именно :

-

автоматичен апаратен контрол за състоянието на подемните въжета;

-

автоматичен апаратен контрол за състоянието на армировката на шахтата;

-

автоматичен апаратен контрол за състоянието на веригата на аварийна спирачка;

-

система за автоматичен контрол и диагностика на системите за управление, защита и

контрол.

Налага се категоричният извод, че е необходимо да се извършат цялостно осъвременяване и синхронизация на правилниците по безопасност на труда [1] и [2] с тези на водещи страни по отношение на минно - добивната си промишленост. Това трябва да се извърши при разумен риск по отношение на безопасността на труда и чрез използване на богатия натрупан опит в нашата страна при експлоатация на РПУ.

Използвана литература

1. Правилник по безопасност на труда при разработване на рудни и нерудни находища по подземен начин / B 01-02-04/ .1969. София, Техника.

2. Правилник по безопасност на труда в подземните въглищни рудници /В.01.01.01./ . 1992. София, ДФ “Полиграфичен комбинат”.

3. Временные указания по проектированию и разчету жестких армировок вертикальных стволов шахт. Донецк, ИГМиТК им Федорова, 1967.

Автор: Д-р инж. Илия Йочев, rudmetal_ilia@mail.bg